Programme

d’assainissement de l’eau

260.AO

Projet d’Intégration

Électrocoagulation d’un affluent de lait

Effectué pendant la session d ‘hiver 2011

Par : Jean-François

Beaulieu

Projet d’intégration

260-615-SL

Groupe :01

Remis à : M.Jean-Claude

Rolland

Copie

revisée du16 mai2011

Session : Hiver 2011

Remerciements :

Un gros merci à Louise Léveillé-Lavallée qui a fait preuve de beaucoup de gentillesse et aussi plus de patience que moi.

Table des Matières

1 Introduction

2 Normes

concernant l’enlèvement

3 Définitions

préliminaires

4 Composition

de l’affluent simulé

5 Résultats

expérimentaux les plus importants

5.1 Observations physiques

5.2 Pourcentage d’enlèvement de la DCO

5.3 Pourcentage d’enlèvement des ortho-phosphates

5.4 Enlèvement de la turbidité et la couleur

5.5 Enlèvement de l’azote

et du phosphore total

5.6 Influence du pH

5.7 Effet d’un polymère

5.8 Enlèvement des MES

5.9 Diminution du poids de l’anode.

5.10 Perte d’efficacité sans nettoyage

5.11 Fer résiduel

6 Applications

possibles

6.1 Insertion dans la chaine de traitement

6.2 Écumoires vs

décantation

6.3 Géométries possibles des bassins et plaques

6.4 Temps de traitement vs ampérage

6.5 Nettoyage et remplacement de l’équipement

6.6 Problèmes éventuels

7 Explication des phénomènes rencontrés, comparaison avec les

sources trouvées

7.1 Différence entre les électrodes de fer et d’aluminium

7.2 Influence du pH

7.2.1 Effet

du pH initial sur l'efficacité de la coagulation

7.2.2 Effet

de l'électrocoagulation sur le pH

7.3 Électrocoagulation et formation de floc

7.4 Ampérage vs temps

8 Design

final et analyse de coûts

9 Conclusion

10 Bibliographie

1

Introduction

On sait que les

municipalités doivent traiter les rejets d'eaux usées pour éviter que celles-ci

ne causent des dommages sérieux à l'environnement. Au Québec, les traitements

classiques sont surtout basés sur l'utilisation d'étangs aérés, d'un traitement

physico-chimique (filtration, coagulation et floculation, décantation et

finalement traitement aux UV) et, dans une moindre mesure, sur l'utilisation de

réacteurs biologiques. Les entreprises qui polluent le plus (papetières,

compagnies minières, usines de transformation des aliments, usines de textiles,

abattoirs, etc..) doivent aussi traiter les eaux de rejet depuis plusieurs

années et les exigences reliées à l'obtention d'un certificat d'autorisation

risquent d'être de plus en plus sévères. Ces compagnies adoptent souvent des

méthodes qui émulent le traitement appliqué dans les usines municipales de

traitement de l'eau usée. Ces traitements ont leurs avantages mais aussi leurs

inconvénients. Des recherches sont constamment faites pour améliorer le

rendement de ces traitements ou trouver des méthodes alternatives.

L'une de ces méthodes

concerne l'utilisation de l'électrocoagulation des eaux usées. Un courant est

acheminé entre deux électrodes et l'anode, qui peut être faite d'aluminium, de

fer, de zinc ou de tout autre métal conducteur se dissocie lentement en ions

qui sont solubilisés dans l'eau. Ces ions vont déstabiliser les colloïdes

existant et faciliter la décantation ou la flottation des polluants. Idéalement

le résultat devrait être une eau propre qu'on peut facilement séparer des

polluants après le traitement.

Plusieurs théories ont

été avancées concernant les phénomènes qui se produisent lors du cassage

d'émulsions ou de la formation de floc et comme ce type d'application est

encore peu rencontré dans l'industrie on ne peut pas dire que tout ce qui se

passe est parfaitement expliqué. Mais une chose est certaine, ce traitement se

rapproche du procédé de coagulation utilisé avec de l'alun ou des sels

ferriques puisque ce sont les mêmes molécules qui vont déstabiliser les

colloïdes. La création de bulles d'hydrogène à la cathode peut également

favoriser l'agitation et le mélange du floc. Reste à savoir si ce procédé est

plus rentable ou s'il offre certains avantages par rapport aux méthodes

classiques.

Plusieurs compagnies

vendent des systèmes d'électrocoagulation de petite taille. Mentionnons

Kaselco, POWELL WATER SYSTEMS, INC,Ecolotron Inc.,

etc..

Les usines de produits

laitier (fromage, yogourts, lait, crème glacée, etc..) qui lavent leurs

équipements rejettent une eau très riche en DBO qu'il faut aussi traiter. Les

eaux usées d'usines de produits laitiers contiennent généralement de deux fois

à six fois plus de composés d'azote que les eaux usées municipales, et leur

demande biologique en oxygène peut être de 10 à 30 fois supérieure à celles-ci[14].

Dans le cadre du cours

Caractérisation des Eaux II nous avons étudié le cas de l'usine de traitement

d'Agropur à Notre-Dame-du-Bon-Conseil qui utilise principalement un système RBS mais

aussi de la coagulation et floculation pour l'enlèvement du phosphore. Dans ce

cas particulier on parle de 2100 m3 par jour à traiter. Il existe cependant de

nombreuses compagnies de petite taille qui doivent aussi traiter leurs eaux. On

comprend que l'utilisation d'un RBS requiert des techniciens qualifiés qui

peuvent réajuster le procédé en fonction de divers paramètres qui fluctuent.

C'est un système complexe qui ne s'applique pas toujours dans le cas de plus

petits débits.

Ce projet vise à étudier

l'efficacité de l'électrocoagulation pour le traitement des rejets d'une usine

de produits laitiers et les possibilités qu'il y a d'insérer un tel traitement

dans une chaîne pré-existante ou comme traitement autonome. Les paramètres qui

seront mesurés sont la concentration en ortho phosphates, en phosphore total,

le pH, le NKT, la DCO, l'azote ammoniacal, la turbidité, la couleur, les MES,

la masse de l'anode dissociée en fonction du courant et de l'efficacité

recherchée.

Le produit utilisé sera

du lait en poudre et de la crème carnation à 25%. Les principales variables

seront l'ampérage, la charge totale en coulombs, le temps, la charge polluante,

le type d'électrode (fer versus aluminium), le pH initial, la concentration

d'électrolyte (sel). Certains paramètres périphériques tels que l'épaisseur de

l'écume, la nature et l'épaisseur du floc, la séparabilité ultérieure seront

également examinés.

2

Normes

concernant l’enlèvement

Pour l’industrie agro-alimentaire, la plupart du

temps les recommandations sur les rejets dépendent non seulement de l’industrie

mais aussi de la quantité globale de rejets (débit) ainsi que la localisation

du point de rejet [35]. On comprend que la capacité d’absorption du milieu

récepteur joue un rôle dans les Objectifs

Environnementaux de Rejets (OER); l’obtention d’un certificat

d’autorisation et le suivi qui en découle varie donc pour chaque cas. Il existe cependant des critères de qualité plus stricts et uniformes concernant les

concentrations existantes, non pas des rejets, mais de l’eau d’une rivière ou

d’un lac.

Phosphore :

Le phosphore rejeté dans les cours d’eau est une cause majeure

d’eutrophisation. Par exemple le critère de qualité pour la protection de la

vie aquatique est de 0.02 mg/L tout au plus pour l’eau d’un lac ou d’une

rivière [36]. Jusqu'à récemment il ne semblait pas exister de norme pour le

phosphore même si une usine peut enlever jusqu'à 75% du phosphore de l’affluent

[37].

Par contre l’enlèvement du phosphore chez Agropur

est obligatoire depuis le 15 mai 2010 et au moins une source dit que [38]:

Dans la plupart

des stations d’épuration, et pour les usines physico-chimiquestraitant de

grands débits d’eau (ex. : Montréal), les normes derejet pour le phosphore sont standardisées

entre 0,50 mg / l et 1.0 mg/l

DBO :

La demande biologique en oxygène est la quantité

d’oxygène qui sera nécessaire pour dégrader les matières organiques biodégradables.

Une DBO trop élevée de rejets industriels peut mener à la destruction de la vie

aquatique, surtout si le débit des rejets est important par rapport au débit

d’une rivière ; les poissons ont besoin d’oxygène pour survivre. La DBO

d’une eau usée industrielle est de l’ordre de 100 à 4000 mg/L. Cependant les objectifs

de rejets varient en fonction du milieu récepteur. Les industries ne sont pas

soumises aux mêmes objectifs, dépendamment de la quantité de rejet quotidien,

mais on peut y voir un lien très fort entre la DBO permise et les MES [35].

DCO :La demande chimique en oxygène est la quantité d’oxygène

qui sera nécessaire pour oxyder toutes les matières organiques. L’impact d’une

DCO sur l’environnement est le même que celui d’une DBO trop élevée.

Azote : L’effet

de l’azote sur l’environnement est multiple. L’azote organique abaisse la

teneur en oxygène de l’eau à moyen terme. L’azote ammoniacal est très toxique

pour les poissons [39]. L’ion ammonium abaisse la teneur en oxygène et est aussi

toxique pour les poissons lorsque le pH est supérieur à 8. Le NO3

favorise l’eutrophisation alors que le NO2 est très toxique pour les

poissons [40]. S’il est vrai qu’il existe des normes assez claires pour les

rejets domestiques la question semble plus compliquée lorsqu’on parle des

rejets industriels ; il y a des directives et un programme d’auto

surveillance dans lequel les municipalités jouent également un rôle [41]. Aux yeux du gouvernement du Québec il semble exister

aussi des valeurs ‘aigus’ d’azote ammoniacal qui dépendent du pH de l’eau

traitée et de la saison. Par exemple pour un pH de 7 ces valeurs sont de

l’ordre de 40 mg/L [42].Cependant la procédure a suivre en cas de violation

semble plutôt compliquée et longue à décrire. Des normes sur le NKT sont

également décrites dans le même document mais en fonction de la charge ajoutée à

la charge traitée par la municipalité [43].

MES :

le diamètre des particules composant les MES est de l’ordre de quelques microns.

Elles peuvent contenir des métaux lourds, aussi est-il préférable d’abaisser le

niveau des MES puisqu’une certaine fraction de celles-ci peut être formée de

produits plus ou moins toxiques. Il y a donc eu par le passé des règlements sur le traitement des MES,

particulièrement pour l’industrie des pâtes et papiers [44]. Cependant il ne

semble pas y avoir de limite quantifiable applicable pour tout le Québec pour

le secteur agro-alimentaire, mais plutôt un ensemble de recommandations [45].

Il en va de même pour les huiles et graisses, qui forment des rejets

agro-alimentaires importants mais que nous n’avons pas pu étudier dans cette

analyse sommaire. Un document semble cependant mentionner une limite de 15 mg/L

mais comme il fait référence au règlement Q2-r8 il s’agit probablement d’eaux

usées domestiques [46]. La réduction de la charge organique semble plus

importante que la réduction des matières fixes non volatiles. Le guide du

promoteur (agro-alimentaire) liste des recommandations et des normes généralement

inférieures à 100 mg/L [47].

Alcalinité :

C’est la mesure de la capacité d’une eau à

neutraliser les acides.Pour certaines industries il semble exister des normes

sur l’alcalinité des rejets dans certaines circonstances, notamment lorsque la

concentration en azote ammoniacal dépasse un certain seuil et qu’on veut

favoriser la nitrification. On demande alors d’avoir au moins 50 à 100 mg/L de

CaCO3.[48]

pH :

Un pH trop basique ou trop acide peut, évidement, être dommageable pour la

faune et la flore aquatique, surtout si la quantité de rejets est importante.

On recommande (par le biais d’un OER) un pH variant de 6 à 9.5 [49].

Turbidité: La

turbidité est causée par la présence de particules en suspension dans l’eau qui

absorbent les photons de lumière et réémette ceux-ci dans toutes les directions;

il y a alors diffusion. Ceci ce produit principalement pour les particules dont

le diamètre est 10 fois moindre que la longueur d’onde de la lumière incidente

(522 ![]() m) [50].Même s’il existe des critères de qualité

pour les rivières et les lacs concernant ce paramètre, il ne semble pas exister

de règle précise de turbidité concernant les rejets industriels.

m) [50].Même s’il existe des critères de qualité

pour les rivières et les lacs concernant ce paramètre, il ne semble pas exister

de règle précise de turbidité concernant les rejets industriels.

Couleur :

La couleur est provoquée par l’absorption sélective de certaines longueurs d’onde

faisant partie du spectre visible. Les molécules qui donnent la couleur sont

normalement plus petites (quelques nm) que celles impliquées dans la turbidité;

ce sont des colloïdes. Par convention le degré de couleur doit être mesuré à pH

7,7. Par contre les particules qui donnent la turbidité faussent la valeur

obtenue aussi doit-on idéalement filtrer l’échantillon au préalable pour

éliminer l’effet causé par la turbidité. On peut alors mesurer la couleur vraie

plutôt que la couleur apparente. Il n’y a aucune norme pour la couleur de l’eau

épurée.

Conductivité :

La conductivité est reliée au résidu sec filtrable par une équation (il est

environ 0.66 fois la conductivité). Il ne semble pas y avoir de critère pour

les rejets industriels dans ce cas.

3

Définitions

préliminaires

Densité de courant: Le courant passant

par l'électrode divisé par la surface de celle-ci

Efficacité du courant (CE): Le ratio

du courant consommé sur le courant minimal pour atteindre un certain objectif.

4

Composition

de l’affluent simulé

Tableau 1 : Comparaison avec les

échantillons Agropur d'avril 2010

|

|

Echantillon typique, 1.5 g de crème+1.5g de lait

en poudre dans 750 mL (affluent) |

Echantillon Agropur, mars 2010 (affluent) |

Echantillon Agropur, mars 2010 (effluent) |

|

Ortho-phosphates, mg/l |

37.6 |

39 |

6 |

|

Azote amoniacal, mg/L |

1.5 |

7.47 |

8.26 |

|

NKT, mg/L |

147.5-485 |

589 |

57.44 |

|

Phosphore total, mg/L |

115 |

111 |

? |

|

Turbidité |

750 |

794 |

14.1 |

|

MES, mg/L |

2440 |

402 |

240 |

|

pH |

7 à

10.5 |

10.88 |

7 |

|

Alcalinité (mg de CaCO3) |

? |

860 |

712 |

|

Conductivité, microS |

495 (sans

sel,pH 10) à 7900+ (3 g de sel) |

3905 |

3456 |

|

DCO, mg/L |

2800-3800 |

2807 |

45.7 |

|

Couleur |

1646 |

1552 |

28.5 |

La majorité des tests ont été fait avec 1.5g de lait

en poudre et 1.5g de crème dans 750 mL d’eau sauf lorsqu’il est spécifié une

concentration différente.

5

Résultats

expérimentaux les plus importants

|

|

|

|

|

|

|

Ci haut : électrode d’aluminium |

Ci-haut : électrode de fer |

La surface de l’électrode d’aluminium plongée dans l’eau est d’environ

2.5 cm x 7 cm x 2 surfaces + 0.4 cm x 7

cm x 2 surfaces=40.6 cm2. La surface

utile de l’électrode d’acier est de 1cm x 8 cm x 2 surfaces = 16 cm2.

5.1 Observations physiques

L’électrocoagulation

permet en 20 ou 30 minutes le cassage des émulsions et la formation de 2 ou 3

phases. Pour un bécher témoin dans lequel il n’y a eu que du sel et du lait, on

n’observe pas de cassage des émulsions. Pour l’anode de fer, avec un volume

initial de 750 mL on a entre les lignes 690 mL et 730 mL une mousse ou un floc

vert, au dessus de 730 mL jusqu’à 800 mL une mousse brun vert. Une partie de la

mousse (celle sous la ligne des 750 mL) contient donc un poids important d’eau.

Le floc formé flotte

principalement à la surface dans le cas d’une anode d’aluminium même s’il y en

a un peu qui décante. Dans le cas d’une anode de fer (d’acier en fait), un floc

peu compacte occupe au moins le tiers du bécher au fond mais on retrouve aussi

une couche de floc sur le dessus.

Il n’y a pas de tassement

notable de la mousse lorsqu’un bocal plus étroit et plus haut est utilisé. Par

exemple pour un bocal rond d’une surface de 86.6 cm2 on a 2 cm de mousse après 15 minutes pour un volume

de 750 mL avec l’anode d’aluminium et, pour un bocal de 25 cm2 contenant 430 mL il y a 4 cm de mousse. Le ratio

volume de mousse/volume d’eau est donc presque constant, ce qui peut avoir de

l’importance si on veut écumer celle-ci à partir d’une ligne de démarcation.

La solution conduit mal

l’électricité sans électrolyte; il faut ajouter au moins 4g/litre de sel

mais dans certains cas jusqu’à 13 g/litre.

Le temps minimal du

traitement semble de 45 minutes pour l’électrode d’aluminium et 30 minutes pour

celle d’acier avec le voltage appliqué (entre 12 et 15 volts, de 0.6 à 2.4

ampères). L’augmentation de l’ampérage ne semble pas donner une relation

linéaire concernant le temps de traitement. Avec la configuration utilisée en

laboratoire il est peu probable que celui-ci puisse se faire en moins de 20

minutes même avec un ampérage élevé.

Le liquide obtenu sous la

couche de mousse est relativement incolore, mais le floc remonte un peu à la

moindre perturbation.

Dans les tests qui

suivent les échantillons ont souvent été prélevés sous la couche de mousse

pendant l’électrocoagulation pour vérifier l’avancement du processus à

différentes étapes. Le fait de les laisser décanter quelques minutes de plus à

l’extérieur de la cellule d’électrocoagulation dans certains cas ne semble pas

avoir d’impact majeur sur les résultats. En effet le floc est souvent amené à

la surface rapidement par les bulles d’hydrogène.

5.2 Pourcentage

d’enlèvement de la DCO

Dans la plupart des

expériences le pourcentage d’enlèvement de la DCO variait entre 50 et 90%, le

plus souvent environ 70%. La différence entre les expériences 3 et 4 est que

pour l’expérience 4 il y a deux fois moins de courant mais pendant

76 minutes au lieu de 45 minutes. Il restait

259 mg/l de DCO à la fin de l’expérience 3, 552 mg/l de DCO à la fin de l’expérience

4, 2120 mg/l de DCO à la fin de l’expérience

5 et 528 mg/l de DCO à la fin de l’expérience 6.

Il n’y a pas de différence majeure avec l’électrode de fer, là aussi un

pourcentage d’enlèvement de 70% est fréquent mais il peut se situer entre 50 et

90%. Le taux d’enlèvement peut dépendre du fait que certains

mini flocs sont présent dans le volume prélevé. Il se peut aussi que la

présence d’un surplus d’ions Cl- perturbe le test de DCO dans

certains cas. Dans certains cas le test de DCO n’a pas été fait avec

l’échantillon de départ et des données de l’expérience précédente ont été

prises; or des tests ultérieurs ont montré que la DCO au départ peut varier de

2800 à 3800 mg/L pour une même quantité de lait en poudre et de crème. La même

expérience qui donnait un taux d’enlèvement de 90% pouvait donner 70% une

semaine plus tard même avec des paramètres apparemment très similaires. Fait

notable : avec un échantillon qui contenait le double de la concentration

initiale habituelle (expérience 5), il y a un plafonnement même si le nombre de

coulombs est augmenté drastiquement. Le procédé est donc beaucoup moins

efficace dans ce cas.

La mousse flottante

obtenue avec l’anode de fer a également été testée. Même si l’échantillon

recueilli en surface contient un pourcentage important d’eau sa DCO est de

l’ordre de 41000 mg/L.

5.3 Pourcentage d’enlèvement des ortho-phosphates

5.4 Enlèvement de la turbidité et la couleur

La turbidité initiale est

d’environ 750 UTN pour l’échantillon standard (1.5g de lait en poudre+1.5g de

crème 25%). Elle descend à 30 ou 35 UTN dans le meilleur des cas. Le taux

d’enlèvement est donc généralement supérieur à 95%. Pour la couleur le taux

d’enlèvement varie de 96 à 99% sauf pour l’échantillon surchargé, comme

d’habitude.

5.5 Enlèvement de l’azote et du phosphore total

Il y a eu beaucoup moins

d’expériences pour vérifier le phosphore total et le NKT, néanmoins il semble

que le pourcentage d’enlèvement de l’azote dans l’effluent soit de 98 ou 99%

(NKT) et de 97 à 98% pour le phosphore total. L’azote ammoniacal, lui, fluctue

tout au long de l’expérience mais il n’y a pas vraiment d’enlèvement.

5.6 Influence du pH

La plupart des tests ont

été faits avec un pH de départ de 7 mais trois tests avec l’anode de fer ont

été fait avec un pH de départ basique, soit environ 10.3. Il semble que

l’enlèvement de la DCO soit jusqu’à 10% moins efficace pour un pH initial élevé

pour un nombre pratiquement équivalent de coulombs dans un cas, pour les deux

autres tests les chiffres sont comparables. Il en va de même pour l’enlèvement

des ortho phosphates. Le ratio nombre de coulombs générés sur la perte en poids

de l’anode est, par contre, le double de ce qu’il est

à pH neutre. Comme l’ampérage est du même ordre que pour les autres tests, ceci

veut dire que le temps alloué pour l’électrocoagulation et l’obtention

d’une eau peu colorée est plus important.

Avec l’anode d’aluminium il n’y a pas de

variation sensible du pH. Avec l’anode de fer le pH passe de 7 à 9.5 ou 11

selon le cas. Pour un pH initial de 10.3 le pH est même monté à plus de 12 avec

l’anode de fer. Un pH élevé semble aussi

favoriser la flottation et défavoriser la décantation. Dans un cas le bécher

(pH 11.5) a été transvidé en partie dans un autre bécher et de l’acide a été

ajouté au deuxième pour ramener le pH à 7. La décantation se faisait beaucoup

mieux dans le deuxième bécher que dans le premier. A pH 9.6 la décantation se

fait après plusieurs légers brassages en surface mais il semble que celle-ci

soit plus lente qu’à pH neutre. Il est possible que l’agitation suite à l’ajout

d’acide ait joué un rôle dans l’enlèvement des bulles, néanmoins il est

probable que des expériences plus méthodiques tentant de cerner uniquement le

taux de décantation en fonction du pH confirment cette

tendance puisque celle-ci a été observée sommairement à trois reprises.

5.7 Effet d’un polymère

Du Magnafloc a été ajouté au bécher après l’enlèvement de l’anode de fer pour une concentration finale d’environ 1 mg/L. La décantation est alors accélérée et le floc dans le fond est plus compact.

5.8 Enlèvement des MES

Le pourcentage enlèvement de la turbidité suggère qu’il y a aussi un

enlèvement important des MES avec l’anode de fer. Un seul test de MES par

ébullition/déshydratation a cependant

été fait. Le taux de MES initial (2,44g/litre) est tellement important par

rapport à l’échantillon Agropur de 2010 (402 mg/L) et au poids ajouté (1.5g de

poudre et 1.5g de crème dans 750 mL) qu’il est probable qu’une erreur

expérimentale a été commise et que l’échantillon a été prélevé après l’ajout de

sel (3 grammes). Néanmoins les 86 mg/L restant indiquent que l’abattement est

considérable par rapport à l’échantillon Agropurde 2010 (240 mg/L pour

l’effluent vs 402 mg/L pour l’affluent). Il y a visiblement eu une réaction

avec les ions Na+ et Cl- en cours de route puisque ceux-ci ne se retrouvent même pas sur le

papier filtre (pour 40 mL d’eau épurée). Il aurait été intéressant de ramener

le pH de l’eau à 7 après l’expérience et de vérifier sa

conductivité ensuite.

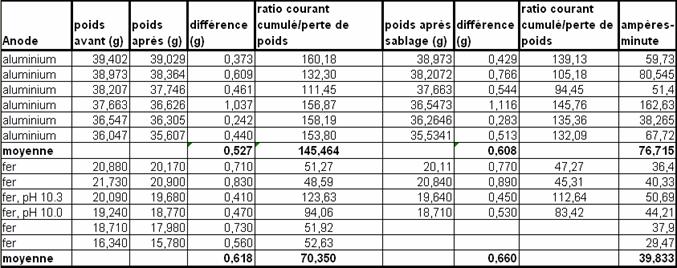

5.9 Diminution du poids de l’anode

Le tableau suivant illustre les résultats de plusieurs de mes expériences.

Tableau 2 : Perte de poids vs courant,

aluminium et fer

Les

ampères-minute ont été choisis

plutôt que les coulombs pour garder le même standard qu’ailleurs dans ce

document. La diminution du poids de l’anode ne dépend pas du temps de

traitement mais du nombre de coulombs sauf lorsque le pH n’est pas neutre. Il

est possible que le ratio de 111,45 trouvé à la ligne 3 soit dû à une erreur

expérimentale.

5.10 Perte d’efficacité sans nettoyage

Il avait déjà été noté lors de la toute première expérience avec

une électrode d’aluminium que le courant baissait de façon significative sauf

si du sel était rajouté. La couche d’oxyde et les dépôts sur l’anode nuisent au

libre passage du courant. Un test a cependant été effectué avec l’anode de fer

pour évaluer l’impact de l’absence de nettoyage. Entre chaque période de 40

minutes la solution a été jetée mais un échantillon a été gardé pour prendre la

DCO. Puis la même anode a été réutilisée avec une nouvelle solution, mais sans

nettoyage. L’opération a été faite quatre fois jusqu’à la dissolution complète

d’une partie de l’anode qui était trop grugée. Le courant moyen était de 0,8

ampère dans le premier cas, 0,97 dans le deuxième cas, 0,83 dans le troisième et

0,55 ampère dans le quatrième cas. Puis il y a eu une baisse soudaine suite à

la dissolution d’une partie importante de l’anode, la lame était tout

simplement trop mince pour tenir le coup. Le courant varie lorsque les

électrodes sont rapprochées ou éloignées, ce qui est inévitable lorsqu’il y a

changement d’eau dans le bocal. On peut en déduire que la couche d’oxyde de fer

est beaucoup plus poreuse que la couche d’oxyde d’aluminium, donc le nettoyage

d’une anode de fer peut se faire à intervalles moins fréquents.

Pour donner une estimation, il a fallu 102,6 ampères-minute (6155

coulombs) au total pour que le courant diminue soudainement lors de la

troisième expérience (fin de la troisième expérience sans nettoyage). Ceci

correspond à environ 2,4g de fer dissous pour une surface de 16 cm2ou

0,15g par cm2. En fixant une densité de courant optimale et en connaissant

la surface des électrodes utilisées dans un cas réel, il sera ainsi possible

plus tard d’évaluer la fréquence nécessaire des périodes de nettoyage.

5.11 Fer résiduel

Le produit final a été testé avec la méthode Hach pour vérifier la

présence de fer total en solution. Celui-ci était présent en concentrations

importantes à la fin du traitement mais l’ajout d’un polymère et quelques

minutes d’attente ont suffi pour que les cations restants soient neutralisés

par des ions hydroxyde et que le floc décante. A la fin la concentration de fer

était minime.

6

Applications

possibles

6.1

Insertion dans la

chaine de traitement

L'électrocoagulation peut

être utilisée comme seul procédé dans certains cas, notamment s'il s'agit d'eau

usée puisque ce procédé se substitue au traitement physico-chimique et

biologique. Cependant si l'abattement en DBO/DCO n'est pas suffisant pour

rencontrer les critères de rejet il faut utiliser une autre option pour aller

chercher d'avantage de DCO. Des solutions sont ébauchées dans la section 6.6,

elles concernent des méthodes physico-chimiques qui seraient ajoutées à la fin

du traitement. D'un autre côté on peut aussi utiliser l'électrocoagulation

uniquement pour obtenir un abattement en phosphore, tout juste après un

traitement biologique.

Le prototype utilisé

indique que le temps de traitement doit être d'au moins une demi-heure,

idéalement 40 minutes avec une anode de fer ou d'acier. Ceci a un impact sur le

volume du bassin utilisé. Par exemple pour une usine rejetant 2,000 m3 d'eau par jour il faudrait prévoir un volume d'au

moins 50 m3 pour 24h d’opération. En

comptant le nettoyage fréquent des électrodes et le nettoyage occasionnel des bassins,

un volume de 75 m3 pourrait même être nécessaire. Le

retrofitting avec des installations est possible dans certains cas, bien

entendu il faut un bassin fait d'un matériau non conducteur. A titre de

comparaison la cellule d'électrocoagulation "Big Boy" de la compagnie

Kaselco (0.762m x 0.635m x 1.83 m ou 0.885 m3) peut traiter, d'après le

manufacturier, 25 gpm soit 136.5 m3

par jour. Dans leur cas on a donc un volume théorique nécessaire d'au moins 13

m3 ou 15 cellules pour traiter 2,000 m3 répartis uniformément sur 24 heures.

Cependant on peut parier

que le manufacturier donne le débit sans tenir compte des périodes d'entretien

et qu'il n'a pas utilisé une eau très

chargée pour établir ce débit. En effet ce débit «accrocheur», affiché à côté

de la cellule ne fait pas mention d'une application spécifique, hors la page

principale de cette compagnie donne une bonne trentaine d'applications

possibles, enlèvement des métaux, émulsions, phosphates, MES, de l'huile, de la

couleur, etc... Néanmoins il se pourrait que la densité de courant soit la

cause de cette différence comme on le verra plus loin.

Les coûts en maintenance

pour un "kit" préfabriqué ne sont pas connus, mais pour un système

maison on doit compter le remplacement des électrodes et surtout leur

nettoyage, idéalement aux heures dans le cas de l’aluminium puisque

l'efficacité décroit de façon spectaculaire lorsqu'une couche d'oxyde se forme

sur l'anode. Bien entendu un tel nettoyage ne peut être manuel.

S'il y a ajout de

polymère et que le système n'est pas de type "DAF" mais qu'on a un

système utilisant la décantation ou encore un système hybride utilisant les

deux à la fois, il faut prévoir un racloir contrôlé automatiquement afin de

nettoyer périodiquement le fond du bassin. De surcroit il faut alors une pompe

doseuse. On peut imaginer un système où, à la fin du traitement, les plaques

qui servent d'électrodes sont soulevées, plongées dans un bassin de nettoyage

pendant que le polymère est injecté et qu'un support est amené automatiquement

au-dessus du bassin pour permettre l'agitation avec des hélices. Avec un

système de type "DAF" uniquement par contre il serait préférable

d'injecter de l'air comprimé pendant l'électrocoagulation puisqu'une partie du

floc a tendance à décanter vers le fond. Les microbulles d'hydrogène qui se

fixent au floc font flotter seulement une partie de celui-ci.

6.2 Écumoires vs décantation

Dans tous les tests,

autant avec l'anode d'aluminium que celle fer, on a un mélange de mousse et de

grumeaux qui flottent et de floc qui décante. Dans le cas d'une électrode

d'aluminium il y a une mousse abondante et peu de floc au fond, sauf lorsqu'il

y a eu d'ajout de polymère. Dans le cas d'une anode d'acier on a le contraire.

On a donc trois choix possibles; l'enlèvement de l'écume, la décantation forcée

(à l'aide d'un polymère) et un système hybride.

Si le choix s'arrête sur

un système DAF, on doit minimiser la décantation et ceci peut se faire que par

l'injection en continu d'air dissous près du fond. Un système d'injection d'air

peut être assez coûteux et énergivore. Néanmoins la récolte de l'écume par le

biais de goulottes est un système qui est, mécaniquement parlant, relativement

simple. Cependant il faut s'attendre à traiter l'écume ultérieurement. Les

déchets solides peuvent être transportés et enfouis mais un séchage de l'eau

résiduelle doit être prévu. Nous n'avons pas vu dans le cadre de nos cours ce

qu'il advient de l'écume dans un système DAF mais une recherche rapide montre

que le traitement de celle-ci implique parfois l'ajout de nouveaux produits

chimiques pour accélérer la séparation dans un réservoir à part même si un

processus d'adsorption sur un média quelconque est parfois mentionné. Le

séchage forcé de l'eau n'est pas mentionné; celui-ci est probablement trop

énergivore. Il semble que pour certains types de rejets l'ajout d'un floculant

après la phase de coagulation favorise la flottation.

Pour une anode de fer,

comme la majorité du floc semble décanter, il peut sembler plus logique de

récolter le floc à l'aide d'un racloir. Néanmoins le floc est tellement peu

dense qu'il semble exclu de ne pas utiliser de polymère dans ce cas. Les tests

au laboratoire montrent que le floc, qui occupe initialement environ le tiers

de la hauteur du bocal, peut n'occuper que le cinquième de celui-ci après

quelques minutes si on ajoute 1 mg/L de polymère Magnafloc. Cependant on peut

s'attendre à un floc plus compact encore avec le temps. Par contre même après

avoir agité légèrement le floc résiduel en surface, une partie de celui-ci refuse

de décanter, surtout à pH basique. Il est sûrement possible par essais erreurs

de trouver les paramètres de dosage de polymère, de pH et de temps

d'électrocoagulation qui permettent de reproduire les conditions qui ont permi

l'obtention d'une décantation parfaite dans un cas seulement (en mars), mais vu

le nombre d'expériences qui ont laissé une couche mince de floc en surface il

faut aussi envisager un scénario où ce problème se reproduirait souvent dans la

vie courante.

Un système hybride

implique d'avantage d'équipement mais il peut aussi minimiser les problèmes de

maintenance si l'obtention d'un floc décantable à 100% s'avère trop difficile.

Le bassin principal ne comprendrait pas de système d'injection d'air mais le

bassin secondaire qui récolte un mélange de mousse et d'eau (via les goulottes)

serait équipé d'un tel système. Comme ce bassin est beaucoup moins profond la

pression requise pour l'injection d'air est moindre. L'eau du fond de celui-ci

peut être recirculée vers le bassin principal et déversée à 20 ou 30 cm sous la

surface de celui-ci alors que le floc récolté subit un

traitement ultérieur. Ce système impliquerait donc une quantité de mousse très

réduite par rapport à un système DAF conventionnel.

Une question qui se pose

est celle de l'injection du polymère. Dans certains cas l'ajout de polymère

peut aider à la flottation, mais les tests au laboratoire sont contradictoires

concernant cet aspect. La jonction de deux flocs peut donner une meilleure ou

une moins bonne flottabilité, dépendamment de la flottabilité individuelle de

ceux-ci. Un floc légèrement plus dense que l'eau qui se combine à un floc moins

dense va neutraliser celui-ci; un floc qui remonte rapidement à la surface et

qui se combine à un floc plus petit mais d'une densité égale à l'eau va aider

celui-ci à faire surface. Il faudrait faire des tests sur un prototype plus

élaboré pour vérifier si l'injection de polymère dans le bassin secondaire est

préférable ou pas.

Il reste un aspect

important à traiter, soit l'utilisation du mode "batch" ou d'un mode

en continu. Le premier simplifie les problèmes associés à la maintenance de

l'équipement, le deuxième permet de contrôler mieux l'homogénéité du mélange et

de réduire le volume requis (pas de temps morts pour le vidage et remplissage).

6.3 Géométries possibles des bassins et plaques

On peut envisager

plusieurs configurations en mode batch ou en mode continu. Guohua Chen [23]

propose quelques designs théoriques où les électrodes sont concentriques,

plates, verticales, horizontales, etc... Puisque la passivation des électrodes

est un problème qui s'est posé même lors des tests en laboratoire il est

peut-être moins risqué de chercher un arrangement simple même si, en théorie,

une autre configuration plus sophistiquée assure une meilleure densité de

courant. Les deux configurations suivantes donnent un exemple:

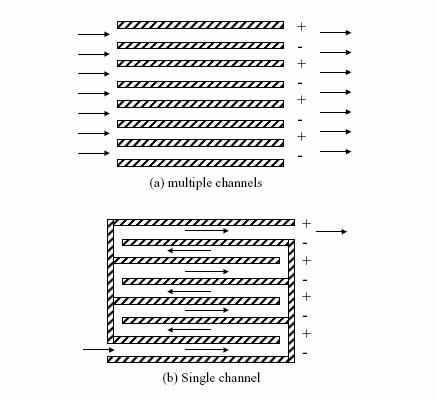

Figures

1a et 1b : Deux configurations possibles. Source : [23]

La

figure (a) permet le traitement de débits important mais on peut se douter que

certains problèmes se poseront. L'un deux concerne la déposition de floc sur

les électrode, l'autre le fait qu'on a le choix entre un bassin démesurément

long pour assurer un temps de contact suffisant, un ampérage énorme (ce qui

n'est pas optimum) ou une hauteur telle que la vitesse horizontale entre deux

plaques serait très faible. La figure (b) permet de récolter le rejet dans une

zone où les bulles d'hydrogène peuvent dégazer, donc il est possible d'injecter

le polymère tout de suite après. La vitesse de l'eau entre chaque plaque limite

la déposition de floc. Cependant ce design amènerait d'autres problèmes,

notamment l'adjonction d'un deuxième réservoir pour permettre la décantation et

le sucroit possible de maintenance. On peut mécaniquement soulever les deux

fourches imbriquées et tremper celles-ci dans un bain d'acide pour enlever les

dépôts ou la couche d'oxydation mais il faut prévoir un support adéquat pour

l'assemblage des plaques. En effet il est probablement plus rentable d'acheter

des plaques de métal et de graphite simples et d'insérer celles-ci dans un

support que de demander à un manufacturier de livrer le tout emboité. Le

sablage mécanique des plaques, s'il est nécessaire, serait très difficile entre

chaque opération.

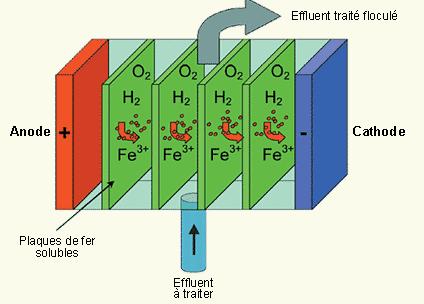

Le

schéma montré sur le site du CNIDEP[25] semble

beaucoup plus attrayant:

Figures

2, système CNIDEP

Ce

système est simple, la déposition sur les électrodes est minimisée vu la

position verticale de celles-ci, il ne manque qu'un espace en bas pour le

racloir et le floc sédimenté. Par contre on peut se poser des questions sur les

chemins hydrauliques préférentiels d'un tel système en mode continu. En mode

batch il serait toujours possible de soulever mécaniquement les plaques de fer

et nettoyer celles-ci pendant que le bassin se vide ou que du polymère est

injecté. Bien entendu un système de récupération de l'écume par goulottes et de

la concentration de celle-ci doit aussi être prévu. En mode continu, vu le courant ascendant et

les bulles d’hydrogène le système serait largement de type DAF mais il n’est

pas exclu que du floc lourd se retrouve

sous les plaques, surtout s’il existe des zones mortes loin du ou des tuyau(x)

d’arrivée. Donc un racloir pourrait être nécessaire malgré tout. L’utilisation

d’un polymère est probablement contre indiqué en mode

continu.

La

géométrie interne du système commercial Kaselco n'est pas connue mais vu la

taille de la cellule et les « 25 GPM » mentionnés il s'agit presque

certainement d'un système s'apparantant à celui de la figure 1-a de la page précédente.

Comment les problèmes d'entretien et de nettoyage ont été résolus pour des

effluents très chargés, en autant que ces problèmes soient résolus, je

l'ignore.

Le

ratio surface de plaques/volume doit également être regardé. La surface des

électrodes influence la densité de courant, le dosage des cations et de bulles

et le chemin emprunté par celles-ci.

Peter Holt[16] donne dans un tableau les ratios

optimums obtenus par différents chercheurs: Osipenko et Pogorelyi 18.8 m2/m3,

Novikova 42.5 m2/m3,Amosov 30.8 m2/m3.

Holt rapporte que d'après une autre source que lorsque le ratio S/V s'accroit

la densité optimale de courant décroit. Dans notre cas le temps de rétention

voulu et le débit existant va être le dernier paramètre pour fixer le volume du

bassin principal, donc la surface des électrodes. Idéalement on devrait

s'attendre à un ratio S/V de 30 m2/m3.

Qu’on

soit en mode batch ou en mode continu il est préférable d’avoir de plus petites

cellules qu’une seule grosse cellule. Par exemple si on considère une DDP de

quelques volts entre chacune des plaques et une distance de quelques

centimètres entre celles-ci on atteint rapidement une DDP totale de plusieurs

milliers de volts pour un long bassin allongé.

6.4 Temps de traitement vs ampérage

La densité de courant

définit la quantité de métal dissous par unité de temps ainsi que la production

de bulles. La majorité des expériences faites donnent une densité de courant

entre 10 et 150 A/m2 [16].

Rappelons qu’avec la surface utile des anodes utilisées dans mes tests (40.6 cm2 pour

l’aluminium, 16 cm2 pour

l’acier) et un courant variant de 0.6 à 2.4 ampères on obtient entre 147 et 591

A/m2 pour l’aluminium et de 375 à 1500 A/m2 pour le fer. La source de tension utilisée

s’apparentait à celle des expériences de la littérature, mais mes anodes de

fortune étaient beaucoup plus petites.L’impact possible de cet écart monstrueux

sera évalué dans la section 7.4.

Holt mentionne qu'un

courant de haute densité est préférable dans un système de flottation ou des

bassins larges alors qu'un courant de faible densité est préférable pour un

système conventionnel intégrant des filtres à sable ou à charbon. Holt base

probablement son affirmation en tenant compte de la génération de nombreuses

bulles d'hydrogène de petite taille avec un courant élevé. Ses motifs pour un

courant de basse densité sont non pertinents dans le cas qui nous préoccupe

puisqu'on ne peut utiliser un filtre à sable dans un système d'eaux usées (il

faudrait laver celui-ci et rejeter les polluants à l'égoût).

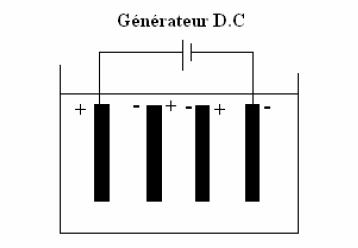

On peut relier toutes les

anodes entre elles par un contact relié à la borne positive de la batterie;

c'est le mode en parallèle; On peut aussi relier par un contact deux électrodes

secondaires qui ne sont pas en contact direct avec la batterie; c'est le mode mono polaire. En

laissant les plaques libres dans la solution un pôle opposé se formera aux deux

surfaces de chacune d'entre elles; c'est le mode bipolaire tel qu’illustré ici.

Mounir Bennajah mentionne que [20]:

Selon Prétorius et coll. (1991) et Rajeswhar

et Ibanez (1997), il est économiquement plus rentable de transformer un courant

alternatif en courant continu de faible intensité et forte tension, que de le

transformer en courant continu de forte intensité et de faible tension. Pour

ces raisons, Golder et coll. (2006) et Ayhan et coll. (2007), estiment que

l’utilisation du mode en série est plus judicieux et conseillent, en outre, le

fonctionnement bipolaire car celui-ci ne nécessite le branchement que de deux

connexions (quel que soit le nombre d’électrodes), il en résulte donc une

moindre consommation électrique.

6.5 Nettoyage et remplacement de l’équipement

Comme on l'a vu dans les

résultats expérimentaux il faut peu de temps avant que l'efficacité ne diminue

suite aux dépots qui se font sur l'anode et la cathode, surtout pour une

électrode d’aluminium. Un nettoyage fréquent des électrodes entraîne un coût

suite à l'arrêt temporaire des opérations. L'absence de nettoyage par contre

implique une consommation d'énergie de plus en plus grande puisqu’on veut

favoriser la coagulation par dissolution de l’anode avec un minimum de courant.

Si on dispose d'informations solides sur

le coût excédentaire d'une fréquence de nettoyages élevée (volume de bassin

plus grand pour compenser le débit interrompu, usure plus grande des éléments

assurant le nettoyage, quantité plus importante d'acide s'il y a lieu) alors on

peut certainement établir un point mort en comparant les coûts de chaque

option.

La couche d'oxydation du

fer est plus poreuse que celle de l'aluminium, pourtant l'absence de nettoyages

nuit quand même à l'efficacité. Non seulement doit-on éliminer la couche

d'oxydation mais encore faut-il détartrer la cathode. Des ions calcium et

d'hydrogénocarbonate s'y déposent. Bennajah suggère de réaliser une inversion

périodique de la polarité pour limiter le problème.[20]

Après avoir étudié

plusieurs méthodes pour faire face au problème posé par la passivation des

électrodes, Nikolaev retient le nettoyage mécanique périodique de celles-ci

comme le moyen le plus efficace. Les autres méthodes sont le nettoyage

chimique, l'utilisation d'agents inhibiteurs et le changement de polarité [16].

Le nettoyage par sablage mécanique n'est certainement pas trivial à implanter.

Le trempage dans une solution de HCL a déjà été tenté et donne quant même des

résultats potables [19]. Ceci implique que lors de l'évaluation des coûts on ne

pourra pas prendre en considération le rendement "enlèvement des

polluants" sur la puissance délivrée à moins de multiplier par un facteur

de sécurité. En effet les données de la littérature et mes données

expérimentales concernent souvent une anode et une cathode nettoyées au départ.

La dissolution complète

de l'anode dans le bassin peut être envisagée et ne pose pas de problèmes

majeurs en mode batch. Lorsque la feuille devient trop mince on devra

probablement avoir deux traitements pour la même eau afin de compenser pour la

réduction de densité de courant pendant le premier traitement mais la question

de la disposition des plaques rouillées ne se posera pas. En mode continu par

contre il faut prévoir un arrêt des opérations et le remplacement des plaques

trop minces. Comme il est impensable de ne pas nettoyer au moins de temps à

autre les plaques une inspection visuelle peut être faite à ce moment. Malheureusement

il est à prévoir que les plaques ne seront pas toutes usées à la même vitesse

et que l’épaisseur d’une plaque variera d’un point à l’autre sur celle-ci avec

le temps. Le remplacement individuel des plaques trop minces permet une

économie sur le coût des matériaux, par contre le remplacement en vrac à partir

d’une matrice montée à l’avance permet une économie de main d’œuvre. Cette

dernière option semble plus attrayante. S’il y a trop de pertes au niveau des

matériaux, soit un degré d’homogénéité trop faible concernant la corrosion des

différentes plaques, il faudra probablement s’attaquer aux causes. Les dépôts

de tartre en certains endroits peuvent entraver la dissolution, une résistance

plus grande au passage du courant entre deux plaques aussi. Les effets de bord,

soit l’impact qu’a la proximité d’une arête sur le courant hydraulique sont à

surveiller aussi.

6.6 Problèmes éventuels

Lactose résiduel:

Le pourcentage

d'enlèvement de la DCO (%) est relativement faible par rapport au pourcentage

d'enlèvement des autres substances comme le phosphore, l'azote, la couleur et

les MES. Comme l'eau de l'effluent est très chargée en DBO ceci risque de poser

un problème si on veut rencontrer les objectifs de rejets. Les données

expérimentales peuvent d'ailleurs être comparées à celles de la littérature

concernant l'enlèvement de la DBO/DCO pour des effluents laitier (61% pour

Tchamango [1], 50% pour Arslan-Alaton[15], de 30 a 75%

pour Ni’am[18],

67-69% pour MansoorJehangir[21]) .

Tchamango suggère que le

lactose serait le produit restant. Ceci est confirmé par les expériences de

Moreno [ réf:2, tableau IV] qui montrent que pour des solutions qui ne

contiennent que du lactose, de l'acide acétique ou du glucose, le pourcentage

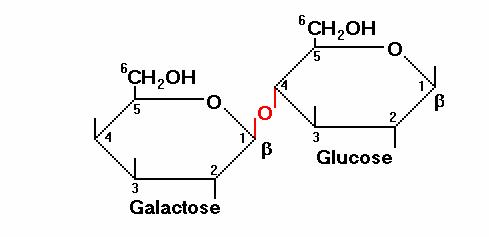

de recouvrement par coagulation est extrêmement faible.

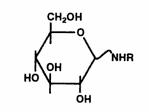

Le lactose est décomposé

par des bactéries et des enzymes en glucose et en galactose avant de subir

d'autres transformations [3]:.

Dans le cas présent il

est clair que ces molécules ne s'ionisent pas négativement dans l'eau et que,

contrairement aux autres colloïdes, leur interaction avec les coagulants

cationiques (Al(OH)3,

Fe(OH)3 ) est nulle ou minime. Le

meilleur moyen d'éliminer le lactose est de laisser les bactéries faire leur

travail, mais ceci amène certains problèmes dans dans notre cas:

1) L'enlèvement d'une

partie de la DBO, du phosphore et de l'amoniac a pu priver certaines bactéries

d'éléments nutritifs nécessaires à la décomposition du lactose. Rajouter ces

nutriments après les avoir enlevé serait absurde dans le cas présent.

2) Même si les bactéries

peuvent encore décomposer le lactose à l'intérieur d'un délai raisonnable dans

un milieu appauvri, ceci ne résout pas le problème du floc formé, du degré ou

de la vitesse de sédimentation et de l'expertise technique et des équipements

nécessaire à l'entretien d'une réaction aérobie ou anaérobie pour éliminer le

surplus de lactose. Un des avantages majeurs entrevus au début de ce travail

était la possibilité de se défaire d'un RBS et du coût considérable associé à

cette technique, surtout pour une petite installation.

Si les rejets recontrent

malgré tout les objectifs visés, il n'y a pas de

problème. Cependant comme le lait contient pratiquement 5% de lactose[4], il faut s'attendre à ce que la DCO ne respecte pas

ces objectifs. Dans le cas d'Agropur par exemple la DCO de l’effluent pour

l’échantillon 2010 est de 45 mg/L. Ceci suggère que les 250 à 500 mg/L après

électrocoagulation pour une charge initiale semblable sont encore trop élevés.

Certaines options demeurent

tout de même. Le fer réussit parfaitement à coaguler

les ions PO4- et le phosphore en

général, donc ce traitement pourrait être inséré à la fin de la chaine de

traitement où on trouve actuellement un procédé classique de

coagulation-floculation pour l'enlèvement du phosphore.

Si on veut malgré tout

trouver une solution qui ne nécessite pas de traitement biologique, d'autres

options peuvent aussi être explorées.

Plusieurs moyens

d'éliminer le lactose résiduel ont été recherchés, mais le problème est plutôt

complexe. La filtration par membrane (ultrafiltration) est communément utilisée

pour séparer le lactose des autres constituants lors de la mise en marché de

certains produits laitiers. Cependant on cherche à obtenir un produit sec ne

contenant pas de lactose et ce dernier passe du mauvais côté de la membrane,

i.e. avec l'eau. La nanofiltration donnerait un débit tellement ridicule et

couterait tellement cher qu'il vaut mieux ne pas y penser. [7]

Le lactose a une valeur

commerciale lorsqu'il est récupéré, mais le processus est aussi couteux,

surtout si l'échantillon de base est dilué [10]. Dans le cas présent il n'est

pas nécessaire de récupérer le lactose, le détruire serait suffisant. Par

contre même si les UV peuvent inhibiter le travail de certaines bactéries lors

de la synthèse de sous produits du lactose, il ne semble pas qu'on puisse

détruire celui-ci par irradiation [8]

Une méthode par

précipitation a été proposée par Soon-Young Kwon et Richard Bernahrd,

l'utilisation de chloride de magnésium et d'hydroxide de sodium à température

ambiante (et pH neutre ou basique) pour des échantillons ne comportant

pratiquement que du lactose (5% de poids par unité de volume, soit pratiquement

ce qu'on aurait dans le lait). Les résultats sont assez spectaculaires puisque

le ratio de recouvrement approche les 98% pour un ratio molaire prédéfini. Le

processus est cependant relativement lent (30 minutes au moins), il nécessite

de l'agitation et surtout ces chercheurs ont utilisé une centrifugeuse pendant

une dizaine de minutes pour favoriser l'extraction du précipité.[9]

D'autres alternatives,

notamment la précipitation à l'aide d'hydroxyde de calcium (Ca(OH)2) parfois combiné à du NH4Cl sont parfois mentionnées dans la littérature

mais ces références sont souvent payantes et faute de budget il m'a été

impossible de vérifier si la réaction demandait un apport en énergie, ce qui

rendrait le procédé moins attrayant. [12]

Vu l'efficacité reconnue

du peroxyde d'hydrogène pour oxyder la matière organique, il était tentant de

faire une dernière expérience en dosant de petites quantités de celui-ci

(ratios de 1 :500, 1 :200, 1 :100, 1 :50) avec l’effluent

contenant surtout celui-ci. Malheureusement il a été découvert au laboratoire

et vérifié lors d’une recherche ultérieure [27] que le peroxyde interfère avec

les produits chimiques utilisés pour la mesure de la DCO ce qui fausse les

résultats. Le produit est tellement cher qu’il est même impensable d’utiliser

un ratio 1 :500. De toute façon certaines autres sources (i.e. pasteurisation

possible du fromage avec du peroxyde, etc.…) impliquent probablement que le

peroxyde serait peu indiqué. Un réactif de Fenton est aussi difficilement

envisageable puisqu’on devrait partir d’un pH de 11, soit après la

coagulation-floculation avec l’électrode de fer, pour ajouter de l’acide et

aboutir à un pH de 2 ou 3, utiliser ce réactif,

puis re-neutraliser le pH à 7 et évacuer l’eau vers l’égout. D’autres

sources concernant la dégradation en milieu alcalin ont été également trouvées

[28] mais je n’ai pu vérifier en détails si cette méthode est applicable ici vu

la complexité de l’article et le temps restant.

Il peut exister d'autres

moyens, mais ceux-ci ne peuvent qu'être formulées sous forme d'hypothèses,

faute de tests et d'expertise.

1) Une des réactions

souvent associée à la transformation du lactose en solution est la réaction de

Maillard. En gros il y a substitution avec un groupe amine (provenant de

protéines surtout) pour former un groupe OH.

Il y a une quantité

considérable de sous produits formés mais le but ici serait d'obtenir un

colloide qui puisse s'ioniser plus facilement afin de faciliter un floc avec un

coagulant anionique ou cationique. Bien entendu la nature des produits

chimiques à utiliser (ou du catalyseur) n'est pas connue, donc il ne s'agit pas

d'une solution à l'heure actuelle. Chose certaine, il faudrait encore que

certains critères économiques soient respectés, donc un ensemble de réactions à

haute température n'est pas souhaitable. Dans le cas de la réaction de Maillard

une haute température et une forte alcalinité accélèrent la réaction [6].

Même si cet aspect a été mentionné dans la section

Nettoyage de l'équipement, il convient de souligner dans cette section

le fait qu'une solution élégante n'a pas été trouvée. Il faut s'attendre à ce

que la densité de courant "optimale" qui existe dans de belles

petites expériences en laboratoire soit très éloignée de ce qui serait

rencontré dans la vraie vie.

7

Explication des phénomènes

rencontrés, comparaison avec les sources trouvées

7.1 Différence entre les électrodes de fer et d’aluminium

Le lait est en fait une

émulsion qui contient des graisses dispersées dans l'eau; l'agent émulsifiant

qui stabilise le tout est la caséine, une protéine contenat des groupes

phosphate. Les groupes anioniques de celle-ci empêchent la coagulation des

goutellettes d'huile par répulsion électrostatique. L'électrocoagulation permet

d'oxyder l'anode sacrificielle et les cations libérés peuvent neutraliser la

charge de surface des molécules de surfactant (caséine)[19].

Les particules colloidales d'huile peuvent commencer à s'agglomérer; celles-ci

monteront à la surface. Cependant la coagulation avec des molécules insolubles Fe(OH)3(s) peut

aussi entrainer celles-ci vers le fond.

Chen mentionne que

l'aluminium est surtout utilisé pour l'eau potable alors que le fer l'est pour

l'eau usée [23, p.20]. Ceci expliquerait peut-être une contradiction flagrande

entre mes données experimentales et celles d'AyhanSengil. I. AyhanSengil est le seul auteur qui prétend avoir obtenu

un taux d'enlevèment de 98% pour la DCO; tous les autres donnent un taux

d'enlèvement variant de 50 à 75%[19]. Mais AyhanSengil utilise un échantillon

tellement chargé (plus de 18000 mg/L de DCO) que les 360 mg/L restant

s'approchent de la DCO résiduelle obtenue au CEGEP à partir d'une DCO initiale

de 2500 ou 3000 mg/L. Il y avait probablement peu de lactose dans son

échantillon. Quoi qu'il en soit les deux expériences où j'obtenais un taux

d'enlèvement médiocre et un plafonnement rapide impliquaient un échantillon de

départ dont la DCO était de près de 6000 mg/L et une anode d'aluminum.

Ayhan utilise une anode de fer. Les expériences faites sur des échantillons

d'une DCO initiale de 2800 mg/L donnent des résultats beaucoup plus

acceptables, même avec l'aluminium.

Le fait que l'électrode

d'aluminium donne une mousse qui flotte d’avantage peut être relié au poids de

l'atome mais il est plus probable que le ratio respectif du nombre de colloides

moins denses que l'eau (huileux ?) et de colloides plus lourds qui

s'agglutinent près du coagulant soit en jeu. Le phénomène est certainement

complexe puisqu'il met en jeu des particules qui précipitent (Al(OH)3(s) , Fe(OH)3(s) ) et qui sont retenues par un nombre variable de colloides de densité

différente, les forces de Van der Walls et les forces électrostatiques entrant

en jeu. Mollah et al utilisent les

termes «surface complexation» et forces électrostatiques [18].

Les données de la

littérature montrent que pour qu’un atome de fer « sorte » de la

structure à laquelle il est attaché celui-ci doit perdre deux électrons [29];

le stade initial est donc un ion Fe2+.

Pour un atome d’aluminium cependant il y a perte de trois électrons. Le fer a

une masse de 55.8 g/mole, l’aluminium 27. Donc pour 6 électrons on aura une

masse atomique de 167,4 obtenue pour le fer et une masse atomique de 54 pour

l’aluminium. C’est pratiquement un ratio de 3, ce qui explique qu’avec un

courant moindre on dissous beaucoup plus de fer. Le fait qu’on obtienne un

ratio nb de coulombs/poids perdu de 2 seulement dans le tableau 2 de la section

5.9 Diminution du poids de l’anodeest relié à la présence de deux lignes du tableau qui

donnent un ratio très élevé pour un pH non neutre avec le fer et d'au moins une

donnée suspecte pour l’aluminium (le ratio de 111.45), ce qui fausse la

moyenne. Dans les faits la majorité des données pour l'aluminium donnent un

ratio ampères-minute/perte de poids de presque 155-160 pour l'aluminium et de

52 pour le fer.

7.2 Influence du pH

7.2.1

Effet du pH

initial sur l'efficacité de la coagulation

Une des différences qui

existent entre le processus d'électrocoagulation et le traitement

physico-chimique concerne l'impact du pH. L'emploi de sels ferriques et ferreux

donne souvent de meilleurs resultats à des pH élevés comme 10 ou 11. On

explique ce phénomène par la réaction du fer avec les nombreux ions OH-, ce qui

permet la formations de Fe(OH)3(s) ou Fe(OH)2(s) insolubles qui servent de coagulants[26 p 73]. Ainsi le sulfate de fer(II) n'est pas supposé donner un floc d'hydroxyde de fer

pour des pH inférieurs à 8.5 [26, p71] et il est même préférable que celui-ci

soit supérieur à 9. Le chlorure de fer[III] et le

sulfate de fer[III] peuvent par contre réagir à des pH plus acides, mais encore

là on préfère les utiliser à des pH plus élevés; ainsi a-t-on 0.75 ppm de CaCO3

qui réagit avec 1 ppm de sulfate de fer pour donner le floc voulu [26 p 72]. Il en va de même pour le chlorure

ferrique. L'équation pour le chlorure ferrique par exemple serait:

FeCl3+3H2O-->Fe(OH)3(s) +3HCl.

On voit qu'il y a

diminution du pH, donc des ions hydroxides disponibles.

Pourtant les expériences

faites au CEGEP montraient une dégradation légère de la performance (DCO) avec

une anode d'acier et un pH de départ de 10.5 environ. De sucroit une bonne

partie du floc semblait refuser de décanter après l'ajout du polymère. Le

contenu du bécher fut alors divisé dans deux béchers et de l'acide (HCL) fut

ajouté à l'un des béchers. Il y eut d'avantage de décantation dans le bécher

ramené à pH 7 et pratiquement pas dans l'autre. Ceci n'est pas un cas isolé.

Une recherche faite parmi quelques articles montre que d'autres ont constaté le

même phénomène. Holt [16] mentionne que le pH optimum, quelle que soit l'anode,

semble être entre 6.5 et 7.5. ˙I. AyhanSengil[19] mentionne que plusieurs produits de

l'hydrolyse de l'eau (Fe(H2O)63+, Fe(H2O)4(OH)2+,

Fe(OH)4- ) ont une tendance à

polymériser pour une gamme de pH entre 3.5 et 7. Les résultats de ses expériences avec un

effluent de lait indiquent que le pH optimal se situe entre 6 et 7 pour une

anode de fer. Le rendement tel qu'il le calcule passe de 98 (pH 6.5) à 94%

environ pour un pH>10. Mentionnant une recherche qu'il a lu, Guohua Chendit par contre qu'avec une anode de fer

l'enlèvement de la couleur et de la DCO est favorisée à pH plus basique pour

des effluent contenant des teintures utilisés dans les textiles[23]. Il ne dit

pas si l'augmentation de la conductivité de la solution à un pH non neutre a

été pris en considération pour établir une métrique

valable. Arslan-Alaton[15]

dit que le procédé est légèrement plus efficace pour un pH de 7.5 (plutôt que

9.5 ou 5.5).

Même si je n'ai fait que

trois expériences à pH basique il est probable que ce phénomène soit bel et

bien réel. Premièrement le processus d'électrocoagulation et le traitement

physico-chimique ne donnent pas nécessairement les mêmes réactions chimiques.

Comme on le verra plus loin la formation de floc n'est pas seulement le

rassemblement de colloïdes autour d'une molécule d'hydroxyde de fer, il y a

aussi d'autres réactions chimiques qui peuvent se produire avec le fer.

Deuxièmement la formation de Fe(OH)3(s) n'a pas besoin d'un pH alcalin pour être

favorisée. Dans les deux cas il y a

adsorption ou coagulation près du Fe(OH)3(s) , voir même du Fe(OH)2(s)

(pour des pH élevés dans ce dernier cas), mais les sels ferriques ou ferreux

libèrent en solution des ions Cl-, SO43- qui interragissent avec la quantité d'ions OH- disponibles.

Dans le cas de

l'électrocoagulation ce sont des ions de fer pur (Fe2+) qui arrivent en solution et des ions OH- sont

crées pour compenser lors de la formation de H2 à la cathode (dégazage). Il n'y a donc pas de

pénurie de ces ions hydroxides pour assurer une réaction, même à pH 7. Les ions

qui se combinent sont immédiatement remplacés.

Mais ceci n’explique pas

pourquoi le processus semble moins efficace énergétiquement à un pH élevé. On a

vu en effet au tableau 2 (section 5.9) que le ratio nombre de coulombs

nécessaires/quantité de fer dissous monte en flèche avec le pH initial.La

raison pour laquelle le courant est moins efficace à un pH initial de 10.3 plutôt

qu’un pH neutre se trouve probablement dans la solubilité des ions Fe2+. Pour qu’un atome de fer se déleste de deux

électrons, il faut que ceux-ci trouvent un récepteur. Dans le cas d’une

solution neutre les électrons peuvent toujours réagir avec des ions H+ à la cathode et former de l’hydrogène gazeux. La

solution sera alors plus riche en cations Fe2+

(qui sont très solubles à pH neutre) et en ions OH-. A un pH plus élevé les ions H3O+ sont

beaucoup plus rares et la formation d’hydrogène gazeux à la cathode suite à la

rencontre de ceux-ci a moins de chances de se produire. Des électrons passeront

effectivement d’une électrode à l’autre par le biais d’intermédiaires (les ions

en solution) mais si ces électrons ne sont pas utilisés dans un processus

tierce comme la formation d’hydrogène,le pH n’est pas modifié. Donc il ne peut

plus y avoir de nouveaux ions OH-, ce

qui veut dire pas de nouveaux de cations en solution puisque la solution

est électriquement neutre.

Un pH élevé pourrait

aussi entraîner d’autres problèmes. Par exemple si le Fe(OH)3(s) devient

moins présent que d'autres sous-produits du fer à un pH élevé ceci pourrait

nuire à la coagulation. Ceci expliquerait peut-être pourquoi le floc a

précipité plus facilement lorsque j'ai ramené le pH de 10.5 et 12

respectivement à un pH plus neutre.

Un effet positif qu'a un

pH non neutre par contre est de diminuer la quantité de sel qu'on doit ajouter

pour augmenter la conductivité de la solution. Néanmoins il semble y avoir plus

de désavantages qu’autre chose.

7.2.2

Effet de

l'électrocoagulation sur le pH

Toutes les expériences

menées au CEGEP montrent que le pH demeure à peu près neutre lorsqu'une anode

d'aluminium est utilisée alors qu'il

monte avec une anode d'acier. Le pH est même passé de 10.3 à plus de 12 dans un

cas. Ceci n'a rien de surprenant. La libération d'ions Fe2+ laisse deux électrons libres qui peuvent se

combiner avec de l'hydrogène à la cathode pour permettre un dégazage. Tant et

aussi longtemps que ces ions demeurent en solution sans précipiter il y a un

accroissement d'ions OH-. Il faut que d’autres ions Fe2+ soient générés pour qu'un ion Fe(OH)3(s) puisse précipiter. La réaction globale pourrait ainsi

s’écrire:

2Fe(s) ->

2Fe2+ + 4e-

Fe2+

-> Fe3+ + e-

Fe3+

+ 3e- + 3H2O

->Fe(OH)3(s)+1.5H2

2H2O + 2e-

-> H2 + 2OH-

A la fin de la réaction

il y a un cation Fe2+en solution et 2 ions OH-de plus.

Dans le cas de

l'aluminium il y a équilibre. La dissolution d'un atome d'aluminium libère un

cation trivalent mais aussi trois électrons. On a la

réaction:

Al(s) -> Al3+ + 3e-

3 H2O + 3e- -> 1.5 H2 + 3OH-

Al3+ + 3OH-

-> Al(OH)3(s)

On voit donc pourquoi le

pH ne variait à peu près pas avec une électrode d’aluminium. Certains auteurs

ont cependant constaté un accroissement du pH si la solution de départ était acide. Dans le cas de l’aluminium

il est probable que le dégazage d’hydrogène provoque un effet de

« stripping » qui aide au dégazage du CO2. Comme la solubilité du CO2 décroît lorsqu’on passe

d’un pH acide à un pH neutre ceci expliquerait pourquoi le retrait de l’anode

ne provoque pas une re-solubilisation du CO2

et un retour au pH initial[30].

7.3 Électrocoagulation et formation de floc

S'il faut décerner un

prix à la référence sur laquelle je suis tombé et qui explique le mieux les

phénomènes impliqués, celle d'Hector Moreno et

al remporterait la palme. Les auteurs s'interrogent sur le fait qu'une

cellule d'électrocoagulation puisse donner des résultats aussi disparates

concernant l'enlèvement de la DCO. Dépendamment de la molécule à extraire,

l'efficacité varie de 0 à 100%. Leurs expériences menées à partir d'une cellule

Kaselco sont alors utilisées en comparant avec un diagramme de Pourbaix.

Pour un pH inférieur à 5

il n'y a pas de précipitation mais on a du Fe(OH)2(aq) et Fe(OH)3(aq) .

Pour un pH compris entre

5 et 7 on commence à avoir un floc jaune Fe(OH)3(s) ainsi que la formation de rouille 2H2O+2Fe(OH)3<--->

Fe2O3(H2O)6.

Pour un pH compris entre

6 et 8 il y a aussi formation de Fe(OH)2(s), ce qui donne une couleur verte. Il y a également

génération de Fe2O3, de FeO et de Fe3O4 et

polymérisation des oxyhydroxides qui forment un floc.

Pour un pH supérieur à 8 il y a aussi

hydrolise, attaque du fer par l'eau Fe+6H2O-->Fe(H2O)3(OH)3aq

+1/H2

Des substances ont été testées séparément dans la cellule

d’électrocoagulation et le fer résiduel dans la solution a ensuite été testé.

Certains de ces produits sont connus pour leur réaction avec les ions de fer en

temps normal. Le tableau 3 de la page suivante donne un sommaire des résultats.

Les produits

(généralement acides) qui réagissent avec le Fe(II) et

le Fe(III) pour former des produits solubles demeurent en solution. Ceci peut

être déduit à partir de l'accroissement de pH et la concentration finale de

fer.

L’EDTA séquestre les ions

Fe2+ mais préfère les ions Fe3+ lorsque ceux-ci sont disponibles. Même s’il y a

largage d’ions H+, le pH de la solution va

quand même s’accroître dans une moindre mesure tant et aussi longtemps que la

production de cations excède le taux de séquestration. L’ion Fe2+ peut réagir ultérieurement avec de l’oxygène et

perdre un électron, ce qui explique probablement l’augmentation de la DCO [31].

Les

produits solubles ou miscibles qui ne réagissent pas avec le fer ne sont que

faiblement enlevés par coagulation avec les hydroxydes de fer. L’oxalate de sodium est un cas à part pour lequel

Moreno émet une hypothèse non expliquée ici. Les composés solubles qui peuvent

réagir au moins avec le Fe2+ pour former un composé insoluble seront partiellement enlevés et on verra une chute

de la DCO. Les composés solubles qui réagissent avec le fer pour donner un

produit insoluble seront évidemment enlevés. Les huiles, les graisses, le lait

ne sont pas un problème avec l’électrocoagulation à cause de la génération de

coagulant. La fraction qui reste est celle comprenant des composés solubles qui

ne réagissent pas avec le Fe(II) et Fe(III) pour

donner un produit insoluble.

Tableau 3 : expériences de Moreno [2]

|

Substance |

Dans l'eau |

réagit avec le Fe(II)? |

réagit avec le Fe(III)? |

% d'enlèvement de la DCO |

concentration finale en Fe (ppm) |

pH initial |

pH final |

|

EDTA |

soluble |

pour

former un composé soluble |

pour

former un composé soluble |

-58.5

à -87.5 |

52,85 |

2,96 |

10,24 |

|

Acide

acétique |

Soluble |

pour

former un composé soluble |

pour

former un composé soluble |

-3.4

à 0.8 |

563 |

3,01 |

7,64 |

|

Glucose |

Soluble |

non |

Non |

-3.2

à 2.7 |

|

|

|

|

Lactose |

Soluble |

non |

Non |

1.3

à 2.9 |

|

|

|

|

Phénol |

Miscible |

non |

Non |

2.8 |

|

|

|

|

IPA |

Miscible |

non |

Non |

2.7

à 4.4 |

0,069 |

4,5 |

10,98 |

|

Sucre |

Soluble |

non |

Non |

3.6

à 9.6 |

0,178 |

4,59 |

11,19 |

|

Oxalate

de sodium |

Soluble |

* |

* |

11.8

à 19.3 |

0,045 |

5,98 |

11,6 |

|

Acide

citrique |

Soluble |

pour former un composé insoluble |

pour

former un composé soluble |

51.9

à 52.8 |

|

|

|

|

acide

salicylique |

Soluble |

pour former un composé insoluble |

pour

former un composé soluble |

61.8

à 62.8 |

|

|

|

|

acide

tartarique |

Soluble |

pour former un composé insoluble |

se

décompose dans l'eau |

86.7

à 86.9 |

|

|

|

|

acide

oxalique |

Soluble |

pour former un composé insoluble |

pour

former un composé soluble |

87.3

à 87.7 |

76,6 |

2,07 |

7,12 |

|

lait |

suspension |

non |

Non |

73.7

à 74.5 |

0,029 |

5,72 |

10,92 |

7.4 Ampérage vs temps

L'une des

expériences menées au CEGEP (expérience 3) montrait un accroissement inattendu

de l'efficacité énergétique par rapport à l'expérience 4. En augmentant

l'ampérage et en réduisant le temps alloué pour l'électrocoagulation afin

d'obtenir le même nombre de coulombs on se seraient attendus à une perte

d'efficacité puisqu'il y a dissipation inutile d'énergie. Pourtant c'est le

contraire qui s'est produit. Une possibilité est qu'il s'agisse d'une erreur

expérimentale puisque le temps a manqué pour refaire l'expérience. Il était

question à ce moment de chauffer un échantillon identique avec une plaque et

faire passer un courant équivalent à celui de l'expérience 4 (le courant le

plus faible). En effet l'utilisation d'un ampérage élevé provoquait au moins un

effet palpable, le bocal était beaucoup plus chaud. S'il y a augmentation de

l'efficacité énergétique avec une chaleur plus élevée la solution ne serait

pas, dans une installation réelle, d'augmenter l'ampérage démesurément mais

plutôt d'isoler thermiquement le bassin pour conserver la chaleur accumulée par

un courant plus faible. Cette expérience n'a pas été faite.

Néanmoins Chen

mentionne un article très ancien publié dans l'ancienne URSS qui fait référence

à un constat; le rendement semble s'améliorer lorsque la température augmente

jusqu'à un plafond de 60 degrés C [23, p. 19]. Les chercheurs soviétiques

attribuaient cette augmentation de l'efficacité du courant à la destruction du

film d'oxyde d'aluminium sur l'anode. Lorsque la température est trop élevée,

il y a un rétrécissement des pores du Al(OH)3

ce qui donne un floc compact qui est plus susceptible de se déposer sur la

surface des électrodes. La puissance consommée était également plus grande pour

une température plus basse. Il se pourrait donc que l'observation faite au

laboratoire soit la bonne.

Par contre il

n'est pas certain si un phénomène comme celui-ci s'explique par l'hypothèse de

ces chercheurs. Les expériences faites avec le fer sont inutilisables,

curieusement le bocal ne chauffait pas même à un ampérage élevé.

Pour la gamme de courants (0.6 à 2.4 ampères) et voltages (12 à 15 V)

utilisés, les données ne semblaient pas montrer une perte d’efficacité. En mode

bipolaire, la tension totale peut être divisée par N-1 ou N est le nombre de

plaques afin d’avoir le voltage entre chaque plaque. Idéalement on doit éviter

l’électrolyse de l’eau (ampérage élevé), les pertes de chaleur, une dissolution

trop rapide de l’anode qui amènerait un nombre considérable de molécules Fe(OH)3(s) à remonter à la surface sous l’influence des bulles sans même avoir pu

accrocher des colloïdes. Le chemin entre les plaques ne doit pas être trop long

pour minimiser la résistance. Le temps minimal semble de 30 minutes, non

seulement pour les expériences au CEGEP mais aussi au moins une autre

expérience en laboratoire [18].

Le fait que la densité de

courant soit beaucoup plus importante dans mon cas aurait pu avoir un impact

négatif puisque la couche d’oxydation formée rend la dissolution de l’anode

plus difficile. Mais il y a aussi une autre possibilité; les molécules Fe(OH)3(s) ont pu être formées très vite, toujours dans la même

zone, i.e. près d’une anode étroite, et remonter à la surface sans croiser de

colloïdes en nombre suffisant. Le tableau 2 de la section 5.9 montre une perte

approximative de 0.7g de fer pour un abattement d’environ 1800 mg/750mL ou

2,4g/litre de DCO. JAyhanSengil [19] obtient de 0.8 à 1.2g de fer consommé par

kg de DCO enlevée (sa figure 4). Son procédé est 400 fois plus économe en fer

que le mien. Sa densité de courant varie de 0.6 à 1.2 mA par cm2, contre de 37 à 150 mA/cm2 en ce qui me concerne. Le temps de traitement de

Sengil est aussi considérablement réduit (10 minutes ou moins). Une meilleure

agitation mécanique de ma solution n’y changerait pratiquement rien. Ceci peut

être déduit de l’expérience de Ni’am et

F. Othman[18], qui utilisent un courant presque

comparable au mien et une électrode de 26 cm2 (130 x 50 x 4 mm), peut-être même

pas complètement immergée. Leur anode est donc à peine un peu plus grosse que

celle utilisée au CEGEP. Même si ces deux auteurs ne donnent pas la perte de

poids de leur anode, leur temps de traitement est visiblement du même ordre que

le mien.

8

Design final

et analyse de coûts

Modifications

au design

Avant de faire une estimation sommaire des

coûts il convient de revoir le design suggéré dans la section 6. Si on se fie

uniquement aux résultats obtenus au laboratoire du CEGEP, un temps de 30

minutes serait nécessaire mais en réduisant la densité de courant, soit en

augmentant la superficie des plaques, il n’est pas audacieux d’affirmer qu’un

temps de 20 minutes serait suffisant. Donc pour traiter 2,000 m3

par jour une cellule devrait faire 55 m3 si on suppose

12h de fonctionnement par jour, 70 ou 75 m3 avec un